工程塑料加工中心立铣刀快速选择办法!

时间: 2024-04-19 12:16:50 | 作者: 孔类刀具

选择立铣刀,首先是根据加工形态选择切削刃形状,其次根据加工面粗糙度、刀具费用和加工部位尺寸选择整体式、焊接式、可转位式。然后对应整体式、焊接式、可转位式选择刀具的各种因素。

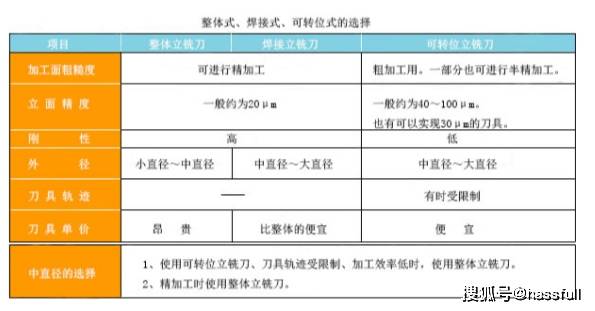

2、根据加工面粗糙度、刀具费用和加工部位尺寸选择整体式、焊接式、可转位式。

立铣刀的加工形态有侧面加工、槽加工以及曲面加工,除此以外还有许多。切削刃要依据各种加工形态选择正真适合的形状。

大直径立铣刀一般是可转位或焊接立铣刀,而没有整体立铣刀,是因为大直径整体立铣刀材料费高、刀具单价高。可转位立铣刀可以更换刀片材料与断屑槽,因此可对应不同的工件材料及切削条件的变更,实现刀具集约。然而,由于刀体是钢制的,与同直径的整体立铣刀相比刚性差,因此进行高精度加工较困难。而且刀体上需设置刀片安装结构,小直径产品制作起来很难,一般外径在10mm以上。

使用小直径立铣刀时、要求加工面精度高时,选用切削刃精度好、刃部柄部一体的整体立铣刀。与由刀片的切削刃连接而成可转位立铣刀相比,切削刃连续连接的整体立铣刀在刀具轨迹方面制约少。

从加工精度与刀具费用角度考虑,一般在粗加工、半精加工中需要用中、大直径刀具时使用可转位立铣刀,而在粗加工、半精加工中需要用小直径刀具、以及精加工时使用整体立铣刀。

可转位立铣刀中也有改良了刀片精度、安装精度的产品、硬质合金刀柄的产品,能够直接进行某些特定的程度的精加工。整体立铣刀中也有粗加工用立铣刀。因此它们的使用区分因刀具而异。

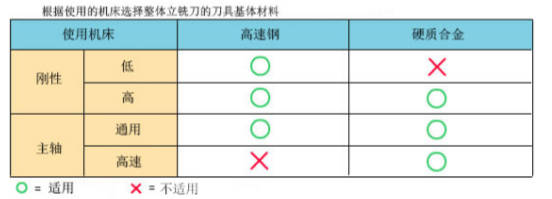

首先选择刀具的基体材料。整体立铣刀、焊接立铣刀的基体材料包括硬质合金与高速钢。硬质合金整体立铣刀与硬质合金焊接立铣刀如果在刚性差或陈旧的机床上使用,刀具会发生崩刃或折断,因此在刚性不足的机床上使用没办法发挥出优势。而硬质合金比高速钢的耐磨损性强,因此可在主轴转速高的机床上使用。高速钢立铣刀比硬质合金整体立铣刀韧性高、耐破损、刀具价格低,但是切削速度低、加工效率低。选择标准如下表所示。

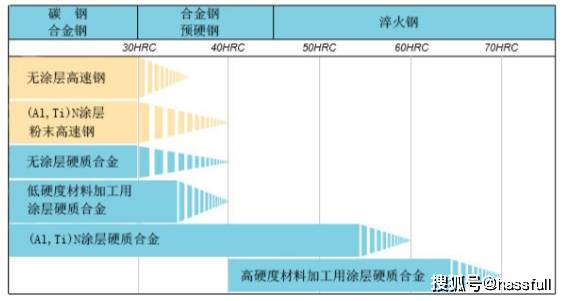

下一步是根据工件材料选择刀具材料(涂层)。加工碳钢、合金钢、预硬钢及淬火钢等铁系材料时,根据其硬度选择刀具材料。硬度在40HRC以下时使用高速钢也能加工,但一般在加工30HRC以上的材料时选择硬质合金。选择硬质合金时,若工件硬度在55HRC以下则可选择通用型(Al,Ti)N涂层硬质合金,但若硬度在40HRC以下,耐粘结性优的低硬度材料加工用涂层硬质合金更加合适。而硬度超过55HRC时,选择高硬度材料加工用涂层硬质合金可延长刀具寿命。(见下表)加工不锈钢、钛合金及耐热合金的刀具材料为普通的(Al,Ti)N涂层硬质合金,但在刀具形状方面要选择切削锋利性好、能够降低切削温度的刃形。

加工非铁类材料时,要根据工件材料选择对应的刀具材料。加工铜合金时适合选用与铜合金摩擦系数小、不易粘结的CrN涂层硬质合金,加工石墨、GFRP及CFRP时则适合选用硬度高、耐磨损性优的金刚石涂层硬质合金。加工铝合金时使用无涂层硬质合金或无涂层高速钢也没问题,但如果选用与铝合金的摩擦系数小、耐粘结性优的DLC涂层硬质合金,可实现更长的刀具寿命与更高的加工效率。(见下表)

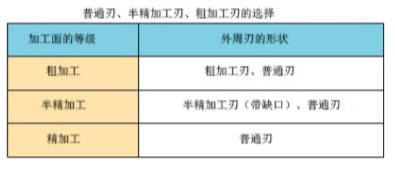

4、选择外周刃形状:外周刃的形状根据加工面的等级来选择。加工面粗糙度为轮廓最大高度25μm左右的粗加工选择粗加工刃。通常用粗加工刃的加工效率能够达到普通刃的3~5倍。加工面粗糙度为轮廓最大高度12.5μm左右的半精加工选择半精加工刃(带缺口刃)。使用半精加工刃的加工效率高于普通刃,但在加工不锈钢、调质钢时与普通刃没什么差别。

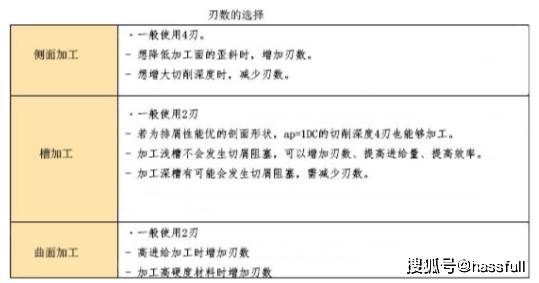

5、选择刃数:整体立铣刀一般刃数越多容屑槽越小、刚性越高,排屑变差,但加工精度会提高。相反,刃数减少排屑会有所好转,但加工精度会降低。刃数选择基准如下表。

6、选择螺旋角:整体立铣刀的螺旋角一般为30°,增大螺旋角可提高切削锋利性,减小螺旋角可降低加工面的歪斜。大螺旋角立铣刀用于加工切削阻力低的铝合金、要求刀具锋利性的高硬度材料、难切削材料,而小螺旋角立铣刀用于对立面精度要求高的加工、要求切削刃强度高时。螺旋角选择基准如下表所示。